米製鉄技術スタートアップのボストン・メタルは1月11日、シリーズBの出資ラウンドで5,000万米ドル(約52億円)を調達したと発表した。同社は、溶融酸化物電気分解(Molten Oxide Electrolysis、MOE)という全く新しい製鉄手法で商業生産を行うことを目指している。実現すると製鉄での二酸化炭素排出量を劇的に削減できる。

現在に一般的な製鉄は、自然界に存在している酸化鉄を、高炉という大規模な製鉄プラントで、石炭を用いて還元し、鉄分子を抽出するというもの。だが反応過程で酸化鉄の酸素と石炭が化学反応するため、大量の二酸化炭素が発生する。最近実用化が進む水素還元方式は、石炭の代わりに水素を用いて還元するため、副生物として二酸化炭素ではなく水が発生する。またリサイクル鉄の電炉技術は、酸化鉄ではなくスクラップ鉄を電気エネルギーで融解し、再成形するための原料を生産するもの。だが、水素還元方式のためには水素を大量生産するプラントが必要となり、電炉では酸化鉄からの製鉄はできないという課題があった。

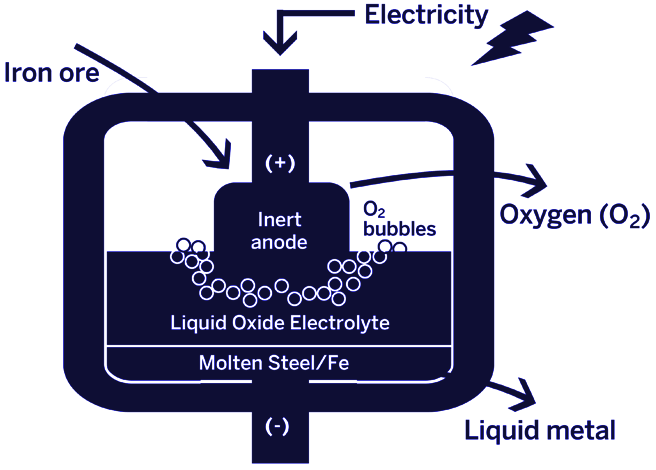

一方、溶融酸化物電気分解は、数十年前から研究が進められた新技術。2013年には米マサチューセッツ工科大学(MIT)から論文も発表されており、ボストン・メタルは、このMITの技術を商用化しようとしている。この技術は、酸化鉄に電子をぶつけることで、酸素イオンを引き剥がし、鉄分子を抽出する。副生物としては、酸素イオンと電子が反応し、酸素が得られる。さらに、現在の高炉よりも大幅なコスト削減も実現できる見込み。

ボストン・メタルは、MITアントイン アラノア教授とドナルド・サドウェイ教授が2012年に創業。第1号投資家はIngo Wender氏。2014年には半商用化の実証工場が運転を開始した。その後、米国防総省国防兵站局、米エネルギー省、米国立科学財団も追加資金を拠出した。2018年にはシリーズAで出資を募り、ビル・ゲイツ氏等が出資するBreakthrough Energy Venturesや、Prelude Ventures、OGCI Climate Investments、Engineから、合計2,000万米ドル(約21億円)の出資を獲得している。

【参考】【国際】ビル・ゲイツら世界の資産家33名、10億ドルの再エネ分野ファンドを共同設立(2016年12月24日)

今回のシリーズBでは、Breakthrough Energy Venturesや、Prelude Ventures、OGCI Climate Investments、Engineが追加出資をした上で、資源採掘大手BHPのBHPベンチャーズ、Piva Capital,、Devonshire Investors、フィデリティ・インベストメンツの親会社FMRの私募ファンド等が新規出資した。

同社は、溶融酸化物電気分解での製鉄を最終目標としているが、まずは同技術を活用した鉄合金の商業生産を最初の目的として設定。また、製鉄でも、自前での生産だけでなく、鉄鋼メーカーやエンジニアリング会社にライセンス販売するビジネスモデルも模索している。2022年末までにウォバーンで半商業生産規模の工場を稼働させ、2024年から2025年までに最初の実証プラントを稼働させるという。

【参照ページ】Boston Metal

【画像】Boston Metal

ここから先は登録ユーザー限定のコンテンツとなります。ログインまたはユーザー登録を行って下さい。

米製鉄技術スタートアップのボストン・メタルは1月11日、シリーズBの出資ラウンドで5,000万米ドル(約52億円)を調達したと発表した。同社は、溶融酸化物電気分解(Molten Oxide Electrolysis、MOE)という全く新しい製鉄手法で商業生産を行うことを目指している。実現すると製鉄での二酸化炭素排出量を劇的に削減できる。

現在に一般的な製鉄は、自然界に存在している酸化鉄を、高炉という大規模な製鉄プラントで、石炭を用いて還元し、鉄分子を抽出するというもの。だが反応過程で酸化鉄の酸素と石炭が化学反応するため、大量の二酸化炭素が発生する。最近実用化が進む水素還元方式は、石炭の代わりに水素を用いて還元するため、副生物として二酸化炭素ではなく水が発生する。またリサイクル鉄の電炉技術は、酸化鉄ではなくスクラップ鉄を電気エネルギーで融解し、再成形するための原料を生産するもの。だが、水素還元方式のためには水素を大量生産するプラントが必要となり、電炉では酸化鉄からの製鉄はできないという課題があった。

一方、溶融酸化物電気分解は、

ここから先は登録ユーザー限定のコンテンツとなります。ログインまたはユーザー登録を行って下さい。

米製鉄技術スタートアップのボストン・メタルは1月11日、シリーズBの出資ラウンドで5,000万米ドル(約52億円)を調達したと発表した。同社は、溶融酸化物電気分解(Molten Oxide Electrolysis、MOE)という全く新しい製鉄手法で商業生産を行うことを目指している。実現すると製鉄での二酸化炭素排出量を劇的に削減できる。

現在に一般的な製鉄は、自然界に存在している酸化鉄を、高炉という大規模な製鉄プラントで、石炭を用いて還元し、鉄分子を抽出するというもの。だが反応過程で酸化鉄の酸素と石炭が化学反応するため、大量の二酸化炭素が発生する。最近実用化が進む水素還元方式は、石炭の代わりに水素を用いて還元するため、副生物として二酸化炭素ではなく水が発生する。またリサイクル鉄の電炉技術は、酸化鉄ではなくスクラップ鉄を電気エネルギーで融解し、再成形するための原料を生産するもの。だが、水素還元方式のためには水素を大量生産するプラントが必要となり、電炉では酸化鉄からの製鉄はできないという課題があった。

一方、溶融酸化物電気分解は、

ここから先は登録ユーザー限定のコンテンツとなります。ログインまたはユーザー登録を行って下さい。

ここから先は有料登録会員限定のコンテンツとなります。有料登録会員へのアップグレードを行って下さい。

米製鉄技術スタートアップのボストン・メタルは1月11日、シリーズBの出資ラウンドで5,000万米ドル(約52億円)を調達したと発表した。同社は、溶融酸化物電気分解(Molten Oxide Electrolysis、MOE)という全く新しい製鉄手法で商業生産を行うことを目指している。実現すると製鉄での二酸化炭素排出量を劇的に削減できる。

現在に一般的な製鉄は、自然界に存在している酸化鉄を、高炉という大規模な製鉄プラントで、石炭を用いて還元し、鉄分子を抽出するというもの。だが反応過程で酸化鉄の酸素と石炭が化学反応するため、大量の二酸化炭素が発生する。最近実用化が進む水素還元方式は、石炭の代わりに水素を用いて還元するため、副生物として二酸化炭素ではなく水が発生する。またリサイクル鉄の電炉技術は、酸化鉄ではなくスクラップ鉄を電気エネルギーで融解し、再成形するための原料を生産するもの。だが、水素還元方式のためには水素を大量生産するプラントが必要となり、電炉では酸化鉄からの製鉄はできないという課題があった。

一方、溶融酸化物電気分解は、数十年前から研究が進められた新技術。2013年には米マサチューセッツ工科大学(MIT)から論文も発表されており、ボストン・メタルは、このMITの技術を商用化しようとしている。この技術は、酸化鉄に電子をぶつけることで、酸素イオンを引き剥がし、鉄分子を抽出する。副生物としては、酸素イオンと電子が反応し、酸素が得られる。さらに、現在の高炉よりも大幅なコスト削減も実現できる見込み。

ボストン・メタルは、MITアントイン アラノア教授とドナルド・サドウェイ教授が2012年に創業。第1号投資家はIngo Wender氏。2014年には半商用化の実証工場が運転を開始した。その後、米国防総省国防兵站局、米エネルギー省、米国立科学財団も追加資金を拠出した。2018年にはシリーズAで出資を募り、ビル・ゲイツ氏等が出資するBreakthrough Energy Venturesや、Prelude Ventures、OGCI Climate Investments、Engineから、合計2,000万米ドル(約21億円)の出資を獲得している。

【参考】【国際】ビル・ゲイツら世界の資産家33名、10億ドルの再エネ分野ファンドを共同設立(2016年12月24日)

今回のシリーズBでは、Breakthrough Energy Venturesや、Prelude Ventures、OGCI Climate Investments、Engineが追加出資をした上で、資源採掘大手BHPのBHPベンチャーズ、Piva Capital,、Devonshire Investors、フィデリティ・インベストメンツの親会社FMRの私募ファンド等が新規出資した。

同社は、溶融酸化物電気分解での製鉄を最終目標としているが、まずは同技術を活用した鉄合金の商業生産を最初の目的として設定。また、製鉄でも、自前での生産だけでなく、鉄鋼メーカーやエンジニアリング会社にライセンス販売するビジネスモデルも模索している。2022年末までにウォバーンで半商業生産規模の工場を稼働させ、2024年から2025年までに最初の実証プラントを稼働させるという。

【参照ページ】Boston Metal

【画像】Boston Metal

ここから先は登録ユーザー限定のコンテンツとなります。ログインまたはユーザー登録を行って下さい。